スマートファクトリーソリューションを導入

大興工業株式会社様(以下、大興工業)では、インダストリー4.0の潮流の中「プラントメンテナンス企業として、お客様のスマートファクトリー化のニーズに対応できなくてはいずれ企業競争力を保てなくなる」と危機感を抱いていました。このため、同社は「技能」をキーワードにしたメンテナンス業務のスマート化を決断。パナソニック インフォメーションシステムズ株式会社(以下、パナソニックIS)の提案にもとづき実証実験を行い、メンテナンスの観点からスマートファクトリーを実現する基盤を構築されました。

| 課題 |

|

|---|---|

| 解決 |

|

今までと同じでは乗り換えられてしまう

ドイツ発の産業革命「インダストリー4.0」は、ここ日本においても、今後のモノづくりの方向性を左右するものとして重要視されています。従来の製造プロセスとIoT/AIを組み合わせることにより製造業の革新を目指す概念で、機器同士のコミュニケーションやリアルタイムデータが大きなイノベーションを生むと期待されています。

「それではこの新潮流に、プラントメンテナンス企業はいかに対応すべきか?」大興工業代表取締役社長の小林英三氏はこうした課題を抱いていました。

「当社は東洋紡株式会社の岩国事業所など、製造現場の設備保全を長年手掛けていますが、今までと同じことを続けていてはいつか他社に乗り換えられてしまうという危機感を抱いていました。モノづくりの現場では、ファクトリーオートメーションのIoT/AI化によりスマートファクトリーの取り組みが進められている。ではこちらは、メンテナンスをIoT/AI化することでスマートファクトリーの稼働を支え、それによって選ばれ続ける企業にならなければと考えていました」。

「それではこの新潮流に、プラントメンテナンス企業はいかに対応すべきか?」大興工業代表取締役社長の小林英三氏はこうした課題を抱いていました。

「当社は東洋紡株式会社の岩国事業所など、製造現場の設備保全を長年手掛けていますが、今までと同じことを続けていてはいつか他社に乗り換えられてしまうという危機感を抱いていました。モノづくりの現場では、ファクトリーオートメーションのIoT/AI化によりスマートファクトリーの取り組みが進められている。ではこちらは、メンテナンスをIoT/AI化することでスマートファクトリーの稼働を支え、それによって選ばれ続ける企業にならなければと考えていました」。

大興工業株式会社

代表取締役社長

小林 英三 氏

代表取締役社長

小林 英三 氏

技能のデジタル化、標準化がカギ

カギとなったのは「技能」というキーワードでした。

「まず、設備の予防保全は非常に難しいものです。個々の設備によって故障の特性があり、周囲の環境や生産状況にも影響を受けるので、単純にはパターン化・モデル化できないためです。でも、ベテラン作業者は異音や振動、匂いなどで『何かおかしい』と異常を感じるのです。また、勘所を心得ており、効率の良い方法を独自に編み出していることも多々あります。これは経験によるもので、簡単にマニュアル化して伝えられるものではありません。単なる技術ではない、こうした『技能』をデジタル化しICTに置き換えたり、標準化して若手作業者に継承していけば、全体的なレベルを底上げできると考えました」(小林社長)。

「まず、設備の予防保全は非常に難しいものです。個々の設備によって故障の特性があり、周囲の環境や生産状況にも影響を受けるので、単純にはパターン化・モデル化できないためです。でも、ベテラン作業者は異音や振動、匂いなどで『何かおかしい』と異常を感じるのです。また、勘所を心得ており、効率の良い方法を独自に編み出していることも多々あります。これは経験によるもので、簡単にマニュアル化して伝えられるものではありません。単なる技術ではない、こうした『技能』をデジタル化しICTに置き換えたり、標準化して若手作業者に継承していけば、全体的なレベルを底上げできると考えました」(小林社長)。

技能をICTに置き換える、若手に伝える、全社で共有する

このようなご要望を受け、パナソニックISは①センシングによる設備の状態監視②監視カメラによる現場の映像監視③遠隔メンテナンス④動画による作業分析の組み合わせをご提案しました。それぞれの目的は下記の通りです。

①センシングによる設備の状態監視

②監視カメラによる現場の映像監視

...ベテラン作業者が「何かおかしい」と感じるものを数値と映像でデータ化し、最終的には機械で故障予知できるようにすること

③遠隔メンテナンス

...ベテラン作業者が若手作業者をスマートグラス経由で遠隔指示することで、ベテランの第六感を持っていない人でもそれを持っているかのように作業できるようにすること

④動画による作業分析

...ベテラン作業者の作業風景を動画で撮影し、熟練のノウハウや効率化も含め、まるごと電子マニュアルとして標準化すること

導入を担当したパナソニックIS エンタープライズソリューション事業部 スマートファクトリー担当の作本直樹は、その狙いを次のように述べます。

「人による設備監視のICTへの置き換え、ベテランが若手に伝え育成する遠隔メンテナンス、またそれらを支える技能の電子マニュアル。すべて方向性の異なる取り組みなので、セットで導入いただくことで相乗効果が生まれるはず、と考えました」。

①センシングによる設備の状態監視

②監視カメラによる現場の映像監視

...ベテラン作業者が「何かおかしい」と感じるものを数値と映像でデータ化し、最終的には機械で故障予知できるようにすること

③遠隔メンテナンス

...ベテラン作業者が若手作業者をスマートグラス経由で遠隔指示することで、ベテランの第六感を持っていない人でもそれを持っているかのように作業できるようにすること

④動画による作業分析

...ベテラン作業者の作業風景を動画で撮影し、熟練のノウハウや効率化も含め、まるごと電子マニュアルとして標準化すること

導入を担当したパナソニックIS エンタープライズソリューション事業部 スマートファクトリー担当の作本直樹は、その狙いを次のように述べます。

「人による設備監視のICTへの置き換え、ベテランが若手に伝え育成する遠隔メンテナンス、またそれらを支える技能の電子マニュアル。すべて方向性の異なる取り組みなので、セットで導入いただくことで相乗効果が生まれるはず、と考えました」。

パナソニック インフォメーションシステムズ株式会社

エンタープライズソリューション事業部

スマートファクトリー担当

作本 直樹

エンタープライズソリューション事業部

スマートファクトリー担当

作本 直樹

パナソニックISのトータル提案にご評価

IoTソリューションと呼ばれるものは今や世にあふれていますが、ピンポイントのシステムが多く、描きたい全体像は見えているのになかなか具現化できないと感じていた小林社長。「ピンポイントではなくトータルで実現できる手法・ツールを提示してくれた」(小林社長)点をご評価いただき、2018年12月より、パナソニックISのご提案内容で、スマートファクトリー実現に向けた実証実験を開始することとなりました。

なお今回、大興工業は「ものづくり・商業・サービス生産性向上促進補助金」、いわゆる「ものづくり補助金」を活用。システム投資の大きな後押しとなりました。

なお今回、大興工業は「ものづくり・商業・サービス生産性向上促進補助金」、いわゆる「ものづくり補助金」を活用。システム投資の大きな後押しとなりました。

スマートファクトリー化は「やってみないとわからない」

スマートファクトリー化の基本姿勢は「失敗して当たり前」だと小林社長は語ります。

「生産設備のデータを収集しようといっても、『どの設備から』『どのセンサーを』『どのデータを』『どのタイミングで』『どの頻度で』収集するかはその目的や設備の種類によってまちまちです。ということは、取り組めばすぐに成功するものではないということです。やってみないとわからない要素が多いので、始める前から費用対効果を算出するのはおそらく不可能。やってみて失敗したら別のやり方で置き換える、を繰り返して、現場に合わせたベストプラクティスを見つけていかなければならないと感じています」。

「生産設備のデータを収集しようといっても、『どの設備から』『どのセンサーを』『どのデータを』『どのタイミングで』『どの頻度で』収集するかはその目的や設備の種類によってまちまちです。ということは、取り組めばすぐに成功するものではないということです。やってみないとわからない要素が多いので、始める前から費用対効果を算出するのはおそらく不可能。やってみて失敗したら別のやり方で置き換える、を繰り返して、現場に合わせたベストプラクティスを見つけていかなければならないと感じています」。

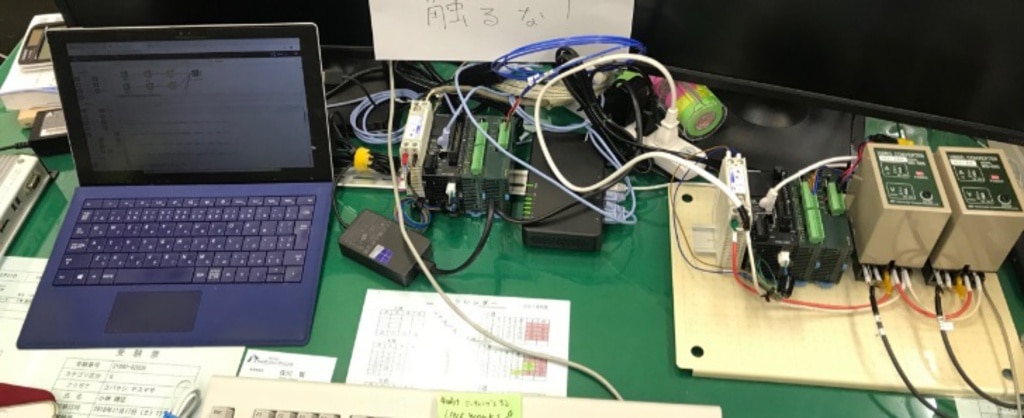

モーター点検をセンシングに置き換え

従来、大興工業では設備のモーターの点検に聴診棒※1や振動計を用いていました。これをICTに置き換えたのが①センシングによる設備の状態監視です。大興工業 取締役 保全企画室 室長の小林靖征氏は次のように語ります。

「聴診棒でモーターの振動音を聴き、長年の経験から判断するとか、振動計で計測した振動数を台帳に記録するというのが従来のやり方でした。これを振動センサーとPLC※2に置き換えて、現在はモーター1台につき3千万件/日のデータを日々取得しています。センシングはお客様からもぜひ進めてほしいとご要望をいただいている領域で、収益性のある話につながりやすいと感じています」。

※1 聴診棒:片端を機器に、もう片端を作業者の耳に当て、骨振動による機器の異常検査を行う際に利用される棒状の器具

※2 PLC:スイッチやセンサーなどの入力機器の信号により、あらかじめ決められた条件(プログラム)に従って出力回路をコントロールする制御装置

「聴診棒でモーターの振動音を聴き、長年の経験から判断するとか、振動計で計測した振動数を台帳に記録するというのが従来のやり方でした。これを振動センサーとPLC※2に置き換えて、現在はモーター1台につき3千万件/日のデータを日々取得しています。センシングはお客様からもぜひ進めてほしいとご要望をいただいている領域で、収益性のある話につながりやすいと感じています」。

※1 聴診棒:片端を機器に、もう片端を作業者の耳に当て、骨振動による機器の異常検査を行う際に利用される棒状の器具

※2 PLC:スイッチやセンサーなどの入力機器の信号により、あらかじめ決められた条件(プログラム)に従って出力回路をコントロールする制御装置

大興工業株式会社

取締役 保全企画室 室長

小林 靖征 氏

取締役 保全企画室 室長

小林 靖征 氏

このデータはLitmus AutomationのIoTプラットフォーム「LoopEdge」で収集・蓄積し、マイクロソフトのBIツール「Power BI」で可視化しています。この時、②監視カメラによる現場の映像監視で得られた映像もあわせてダッシュボード化し、一覧で見られるようにしているのがポイントです。映像監視にはパナソニック ネットソリューションズの「ArgosView」を活用しています。

振動センサーと監視カメラによる監視ダッシュボード

作本は「数値だけでなく視覚的な監視も行うことにより、監視効果を高めています。また、現在のところは収集データに意味があるかどうかを検証している段階。ベテラン作業者の方がどのように判断しどう対処されたか、数値と映像を照らし合わせることで、データ収集の精度を高めようとしています」と解説し、続けて、「聴診棒は技術でなく技能です。この音が出たらおかしいというのはカンとコツで、その音がピーなのかガーなのか、それは一概に伝えられないものなのです。設置場所の状況やモーターの個体差、ねじの締め付けによっても変わってきますから、センサーデータをAIに掛けてすべて一律に定量化するということは不可能に近いのです」と、一般的に用いられるIoTアーキテクチャに疑問を呈します。

振動センサー

実際、現在の1日3千万件という膨大なデータ量も、もっと頻度を落としていいのではという議論になっているそうです。

「これまでは1日1回だけ測っていたのが3千万件になることで、24時間の連続したデータを非常に精緻に見られるようになりました。ですがこれは十分すぎるデータ量で、実際は1秒に1件も要らないのではと話しています。次のステップは、どのように統計的なデータに変えるか。もっと少量のデータで効率的にパターン化できる別のアプローチのアイデアが生まれています」(小林社長)。

また、別の構想としては、高速電力線通信技術「HD-PLC」を活用して、大規模な工場内ネットワークを張り巡らす案も持ち上がっています。HD-PLCとは、パナソニックが中心となって開発した、電力線で電力とデータの2つを一緒に伝送できる通信規格。既設の電力線を有効活用できるため、配線工事コストを大幅に削減できる点と、伝送距離が長く、ビルや工場でも利用できる点が特長です。

今回電気設備工事を担当した株式会社エイムエンジニアリング 代表取締役副社長の佐川賢氏は「HD-PLCを活用すればIoT化を加速させることができます。工場内のあらゆる設備を監視することで、大興工業様のメンテナンス品質を飛躍的に上げることができます」と新技術に期待を寄せます。

「これまでは1日1回だけ測っていたのが3千万件になることで、24時間の連続したデータを非常に精緻に見られるようになりました。ですがこれは十分すぎるデータ量で、実際は1秒に1件も要らないのではと話しています。次のステップは、どのように統計的なデータに変えるか。もっと少量のデータで効率的にパターン化できる別のアプローチのアイデアが生まれています」(小林社長)。

また、別の構想としては、高速電力線通信技術「HD-PLC」を活用して、大規模な工場内ネットワークを張り巡らす案も持ち上がっています。HD-PLCとは、パナソニックが中心となって開発した、電力線で電力とデータの2つを一緒に伝送できる通信規格。既設の電力線を有効活用できるため、配線工事コストを大幅に削減できる点と、伝送距離が長く、ビルや工場でも利用できる点が特長です。

今回電気設備工事を担当した株式会社エイムエンジニアリング 代表取締役副社長の佐川賢氏は「HD-PLCを活用すればIoT化を加速させることができます。工場内のあらゆる設備を監視することで、大興工業様のメンテナンス品質を飛躍的に上げることができます」と新技術に期待を寄せます。

株式会社エイムエンジニアリング

代表取締役副社長

佐川 賢 氏

代表取締役副社長

佐川 賢 氏

海外の現場も隣にいるかのような臨場感

③遠隔メンテナンスには、オプティムの遠隔作業支援サービス「Optimal Second Sight」を活用しました。作業現場にいる若手作業者に対し、ベテラン作業者が遠隔で指示を出すことで、作業の効率化、作業品質の底上げ、技能育成を実現できています。タイ・日本間でも試験利用を行い、まだ実証実験の段階ながら、十分に活用できることがわかりました。

現場にいる若手作業者へ、ベテラン作業者が事務所にいながら遠隔支援できる(イメージ)

スマートグラス

「タイムラグがほとんどなく、隣にいるかのような臨場感でコミュニケーションが取れます。映像もカッターの刃の欠けが見えるほど鮮明で驚きました」と、小林取締役はその映像配信のクオリティに驚嘆します。

大興工業は海外工場の現地スタッフに対する支援も行っていますが、現地スタッフだけで対処できない時は現地へ赴くこともたびたびあったそうです。今回の遠隔メンテナンスなら、日本語がわかる人さえいれば事務所にいながら指示を出せるので、大きな効率化が図れました。

小林社長は、社としての作業品質にも言及します。

「若手作業者は、設備の調子が悪いことはわかっても、なぜ調子が悪いのかはわかりません。それが技能の勘所に当たる部分だからです。でもベテラン作業者なら、噛み合わせが悪いだとか隙間の調整が悪いなど、長年の経験から原因を特定できます。ですから、ここを開けてこのねじを締めなさいと指示すれば、若手作業者でもプロフェッショナルのように作業できる。それは、全員が全員エースでなくとも一定の品質を担保できるということです。作業者個人にとっても、分からない中で右往左往するよりベテラン作業者の指示のもとで確実に正解へたどり着ける方が効率的で、技能のレベルアップにも近道になります。事務所にいながらにして国内工場も海外工場も支援できるというのは大きいですね」。

大興工業は海外工場の現地スタッフに対する支援も行っていますが、現地スタッフだけで対処できない時は現地へ赴くこともたびたびあったそうです。今回の遠隔メンテナンスなら、日本語がわかる人さえいれば事務所にいながら指示を出せるので、大きな効率化が図れました。

小林社長は、社としての作業品質にも言及します。

「若手作業者は、設備の調子が悪いことはわかっても、なぜ調子が悪いのかはわかりません。それが技能の勘所に当たる部分だからです。でもベテラン作業者なら、噛み合わせが悪いだとか隙間の調整が悪いなど、長年の経験から原因を特定できます。ですから、ここを開けてこのねじを締めなさいと指示すれば、若手作業者でもプロフェッショナルのように作業できる。それは、全員が全員エースでなくとも一定の品質を担保できるということです。作業者個人にとっても、分からない中で右往左往するよりベテラン作業者の指示のもとで確実に正解へたどり着ける方が効率的で、技能のレベルアップにも近道になります。事務所にいながらにして国内工場も海外工場も支援できるというのは大きいですね」。

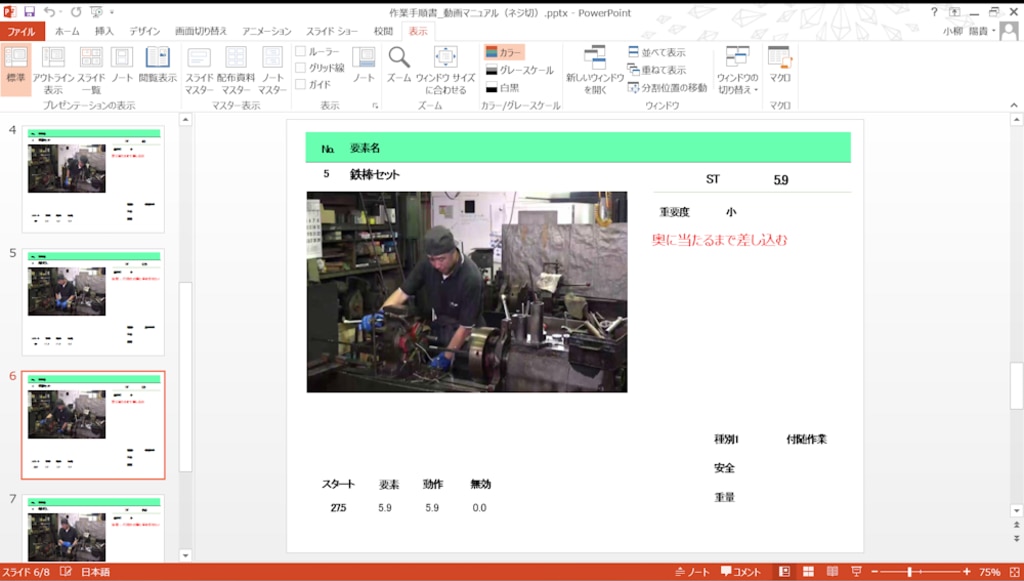

ベテラン技術者の技能を映像マニュアル化

ベテラン作業者が持つ独自のノウハウを会社全体で共有しようという試みが④動画による作業分析です。これはブロードリーフの作業分析ツール「OTRS」を活用しました。

現在は、作業者個人が自分が教えてもらった技術や技能を、自分がやりやすいように進めている状態。ベテラン作業者の技能を映像マニュアルとして標準化できれば、会社としての品質向上が期待できます。「試しにマニュアルを作成してみたくらいでまだまだ検証段階ですが、30秒に1枚程度の撮影頻度にしてパラパラ漫画のように仕立てた方がうまくいくかもしれません。色々と試行錯誤してみたいです」と、小林取締役は期待をにじませます」。

現在は、作業者個人が自分が教えてもらった技術や技能を、自分がやりやすいように進めている状態。ベテラン作業者の技能を映像マニュアルとして標準化できれば、会社としての品質向上が期待できます。「試しにマニュアルを作成してみたくらいでまだまだ検証段階ですが、30秒に1枚程度の撮影頻度にしてパラパラ漫画のように仕立てた方がうまくいくかもしれません。色々と試行錯誤してみたいです」と、小林取締役は期待をにじませます」。

技能のプラットフォーム構築も視野に

「技術はもともと数値化されているので、ITに置き換えるのは容易です。一番のポイントは、勘所・コツの要素が大きい『技能』をいかに数値化するか。メンテナンスは技能が物を言う分野なので」と小林社長は語ります。

今回、メンテナンス業務のスマート化、言い換えればメンテナンスの観点からスマートファクトリーを実現する基盤づくりができました。取り組みはトライアンドエラーを繰り返しながら現在も進行中です。

「大興工業は、将来的には「技能のプラットフォーム構築」も視野に入れているといいます。

「例えば、今回の取り組みの中で、当社は『何かおかしい』と感じる技能――つまり、ベテラン作業者の第六感でモーターの振動を見るためのセンシングに取り組んでいます。モーターの振動を見たいと思うのは、我々メンテナンス企業だけでなくメーカーも同じです。なぜなら、設備稼働力は生産効率を決める大きな要因となるからです。ということは、会社を超えて技能の情報共有ができるプラットフォームには高い需要がある。技能のプラットフォーマーとなり、会社間でのコラボレーションを促進できれば、ビジネスの幅はさらに大きく広がるはず、と考えています」(小林社長)。

今回、メンテナンス業務のスマート化、言い換えればメンテナンスの観点からスマートファクトリーを実現する基盤づくりができました。取り組みはトライアンドエラーを繰り返しながら現在も進行中です。

「大興工業は、将来的には「技能のプラットフォーム構築」も視野に入れているといいます。

「例えば、今回の取り組みの中で、当社は『何かおかしい』と感じる技能――つまり、ベテラン作業者の第六感でモーターの振動を見るためのセンシングに取り組んでいます。モーターの振動を見たいと思うのは、我々メンテナンス企業だけでなくメーカーも同じです。なぜなら、設備稼働力は生産効率を決める大きな要因となるからです。ということは、会社を超えて技能の情報共有ができるプラットフォームには高い需要がある。技能のプラットフォーマーとなり、会社間でのコラボレーションを促進できれば、ビジネスの幅はさらに大きく広がるはず、と考えています」(小林社長)。

パナソニックISに相談してみる

当社担当からひとこと

作本 直樹

製造業で進んでいるスマートファクトリーという先進的な取り組みにおいて、大興工業様の長年のご経験でお持ちの技術・技能をデジタル化し、お客様におけるスマートファクトリー基盤を構築できました。この基盤を更に進化させて技能のプラットフォームとなるように提案、ご支援を継続し実施させて頂きたいと思います。

取材︓2019年4月24日

※当サイトに記載された社名および商品名などは、それぞれ各社の商標または登録商標です。

※当サイトの記載内容は取材日時のものです。内容および対象商品については、予告なく変更する場合があります。

※当サイトに記載された社名および商品名などは、それぞれ各社の商標または登録商標です。

※当サイトの記載内容は取材日時のものです。内容および対象商品については、予告なく変更する場合があります。

CONTACT

煩雑で大変な教務・業務を

ITシステムで今すぐ楽にしませんか?

ご不明な点はお気軽に

お問い合わせください

お問い合わせください

お役立ち資料は

こちらから

こちらから